| Главная Вокруг авто Общий тюнинг Автолегенды Практические советы Полезно знать | ||

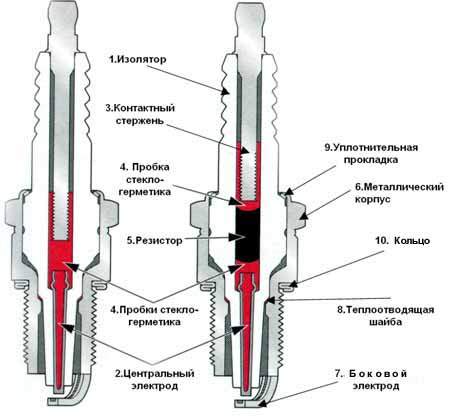

Свечи зажигания автомобилей Свеча зажигания представляет собой двухэлектродный разрядник, служащий для воспламенения рабочей смеси в камере сгорания двигателя. Ресурс свечи зажигания минимально составляет 30 тис. км пробега автомобиля и ограничен этой цифрой не столько из-за износа электродов, сколько происходящим постепенным снижением надежности свечи в обеспечении воспламенения рабочей смеси, что приводит к перебоям в работе двигателя, ухудшению его пуска. Но несмотря на это, качественные свечи легко могут выходить и 60 тис. км.    Центральный электрод. Долговечность зависит от материала, из которого изготавливаются электроды. Центральный электрод современных свечей зажигания изготавливается из: - меди с жаростойким никелевым покрытием; - никелевого сплава; - иридиевого сплава; - с платиновым наплавлением; - серебра; - с использованием золота; - сплава палладий-золото (больше для гоночных автомобилей); К материалу электродов выдвигаются очень жесткие требования: - высокая коррозионная и эрозионная стойкость; - жаростойкость; - достаточная теплопроводимость; - пластичность. К тому же материал должен быть не очень дорогим. Поэтому центральный электрод отечественных свеч изготовляется из жаростойких сплавов: железо-хром-титан, никель-хром-железо и никель-хром. Центральный медный электрод улучшает отвод тепла, снижает загрязнение свечи на малых оборотах двигателя и тем самым увеличивает срок службы свечи.  Свечи с платиновым электродом полностью аналогичны медным, но с той разницей, что кончик электрода имеет платиновое покрытие. Это позволяет уменьшить диаметр центрального электрода с 2,5 мм (обычная свеча) до 1,1 мм. Благодаря этому улучшается холодный пуск двигателя, увеличивается срок службы свечи и снижается токсичность отработанных газов. Сплав иридия имеет большую износостойкость, чем платина, и это позволяет уменьшить диаметр центрального електрода до 0,7 мм и даже до 0,4 мм. Его электрическая проводимость больше в два раза и позволяет работать свечам при относительно низком напряжении (на 20% ниже чем обычно), зажигать обедненные топливно-воздушные смеси. Такие свечи имеют большой срок службы. При изготовлении электродов используются несколько материалов. В последнее время для защиты центрального электрода от преждевременного износа используют легирование итриумом (BOSCH Super+). Боковой электрод (электрод «массы»). Кроме требований, которые выдвигаются к центральному електроду, должен хорошо свариваться с корпусом свечи, который, как правило, изготовляется из обычной стали, да еще и должен быть пластичным, чтобы можно было регулировать зазор между электродами. Есть свечи у которых не только центральный электрод покрыт платиной, но и боковой. Это улучшает свойства сгорания и увеличивает срок службы. Есть свечи у которых центральный электрод почти полностью изготовлен из серебра (99,9%) и рассчитаны на срок службы 50 000 тис. км пробега. Количество боковых электродов за все время было разным: один, два, три, четыре. Преимущество многоэлектродных свечей — это больший ресурс.   В некоторых случаях используют свечи зажигания вообще без бокового электрода. В них роль бокового электрода играет все нижнее боковое ребро корпуса свечи. Преимущество — это больший ресурс свечи, высокая надежность искрообразования. Используются в спортивных гоночных болидах. Форма бокового электрода влияет на распространение фронта пламени. У одной только фирмы BOSCH конструктивных решений формы электрода свечи зажигания больше 26 вариантов.   Схемы развития фронта пламени для одноэлектродных (а) и многоэлектродных (б) свечей. Во втором случае из-за «открытого» искрового зазора сгорание смеси начинается интенсивней, чем в первом — фронт пламени одноэлектродной свечи теряет время на выход из межэлектродного пространства. Изолятор. Сначала была изолятором глина. Но стало ясно, что к изолятору предъявляются не только изолирующиеся свойства. Материал изолятора должен иметь: - высокое удельное сопротивление при температурах близких к 800° С; - высокую механическую прочность; - большую теплопроводность и термостойкость; - хорошую выдержку при больших перепадах температуры; - химическую нейтральность к продуктам сгорания; - небольшой температурный коэффициент линейного расширения, близкий к материалам спряженных с изолятором. После глины изолятором недолго был фарфор, но при 400° С у него терялись диэлектрические свойства. На смену пришло стекло, точнее слюда, но использование было невыгодным и дорогим. Более дешевым материалом в 30-40-е гг. стал стеатит (материал на основе талька). На смену стеатита пришла керамика на основе алюминия. В тоже время на северном американском континенте изолятор делали из силлиманиту, минерала, который добывали в США. Силлиманитовые изоляторы (85% силлиманита и 15% каолина) превосходили своими свойствами стеатитовые и лучше выдерживали резкие перепады температуры. Монополизировала добычу фирма CHAMPION, которая удовлетворяла на то время 70% мировой потребности в свечах. Некоторые другие фирмы производили цирконоберилиевые изоляторы (15% циркония, 35% бериллия и 50% пластических глин и каолина). Такие изоляторы имели лучшие электрические и термические свойства, чем силлиманитовые и стеатитовые, но были хрупкими и дорогими. О составе керамики современных свеч зажигания и речи быть не может — секрет фирмы. Форма изолятора за последние 100 лет приктически не изменилась. Продолжение . Комплект двухфонтурная silver sk280/srp60n продаю вязальную машину двухфонтурную silver. |

||

| (c) moskvich2140.ru | ||