| Главная Вокруг авто Общий тюнинг Автолегенды Практические советы Полезно знать | ||

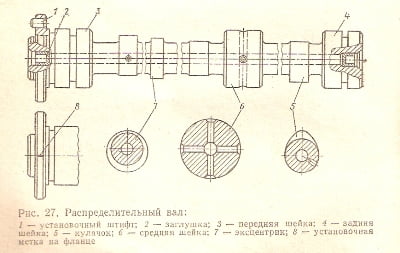

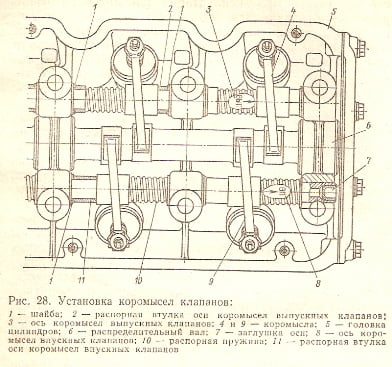

Механизм газораспределения автомобиля Москвич. Часть втораяНазадДля правильного расположения корпуса диафрагмы вакуумного регулятора распределителя на двигателе необходимо, чтобы при установке корпуса привода в нижнюю крышку картера привода механизма газораспределения прорезной паз в головке валика был расположен параллельно оси коленчатого вала и смещен в его сторону в тот момент, когда поршень первого цилиндра занимает положение, при котором он не доходит на 10° до ВМТ при такте сжатия. Для этого при сборке механизма привода масляного насоса и распределителя зажигания взаимное расположение зубчатого колеса и прорезного паза на валике выбирают таким, чтобы ось, проходящая через середину зуба в сечении А-А, была расположена под углом 65 ± 1° к оси паза. После этого сверлят и развертывают валик, устанавливают и расклепывают штифт. Механизм привода масляного насоса и распределителя зажигания устанавливают в гнездо нижней крышки в такой последовательности: вращают коленчатый вал по часовой стрелке до положения, когда первая риска на его шкиве (метка зажигания) в конце такта сжатия в первом цилиндре совпадает с острием указателя, расположенного на нижней крышке картера привода механизма газораспределения; поворачивают валик привода масляного насоса и распределителя зажигания так, чтобы паз, с которым зацепляется хвостовик муфты распределителя, был расположен под углом к прямой, соединяющей два отверстия для шпилек во фланце корпуса, причем угол выбирают примерно таким, чтобы воображаемое продолжение грани М паза в валике проходило посередине между упомянутым отверстием и гайкой 6 крепления распределителя; стараясь не нарушить положение грани М, осторожно устанавливают механизм привода в гнездо нижней крышки картера привода механизма газораспределения. Когда зубчатое колесо привода распределителя войдет в зацепление с шестерней, закрепленной на переднем конце коленчатого вала, паз на валике привода займет правильное положение. Распределительный вал (рис. 27), отлитый из серого чугуна, имеет три опорные шейки, которые вращаются в гнездах, выполненных непосредственно в теле головки цилиндров. На валу имеется эксцентрик привода бензинового насоса.  Для облегчения установки вала в двигатель диаметры шеек делают неодинаковыми: диаметр передней шейки равен 45,951-45,97, средней 44,951-44,97 и задней 43,951-43,97 мм. Профили кулачков впускных и выпускных клапанов являются зеркальными по отношению друг к другу. Для повышения износостойкости кулачки и эксцентрик при отливке вала отбеливают. Глубина отбеленного слоя более 2 мм. Твердость кулачков и эксцентрика на вершинах не менее НRC 51. От осевых перемещений распределительный вал удерживается упорным фланцем, изготовленным из стали 65Г и помещенным в кольцевой выточке переднего конца вала. Упорный фланец прикреплен к головке цилиндров двумя болтами. Зазор 0,04-0,168 мм между упорным фланцем и валом, определяемый различием толщины фланца и ширины кольцевой выточки, обеспечивает свободное вращение вала. Вдоль распределительного вала проходит центральный масляный канал, из которого по каналам в кулачках 5 масло подводится для смазывания пар кулачок — коромысло и клапан — направляющая втулка. КоромыслаКоромысла 11 и 14 (см. рис. 19) выпускных и впускных клапанов одинаковые. Соотношение плеч коромысел составляет 1,25: 1. На конце короткого плеча предусмотрена цилиндрическая поверхность пятки для опоры на кулачок, а на конце длинного плеча — отверстие, в которое ввертывают нажимной болт 16 для регулировки тепловых зазоров. Коромысла отлиты из серого чугуна. Для обеспечения высокой износостойкости опорная пята коромысла, контактирующая с кулачком распределительного вала, при отливке отбеливается. Твердость пяты после шлифования не менее НRC 50. Нажимной болт коромысла стопорится контргайкой 15. Рабочий торец болта 16 имеет шлифованную сферическую поверхность. Коромысла клапанов установлены на осях 10 и 13, по четыре коромыслa на каждой. Под ступицами коромысел в оси имеются по два отверстия для смазочного материала. Оси 10 и 13 коромысел отличаются между собой расположением этих отверстий. Для обеспечения правильной сборки на каждой оси имеются обозначения ВП или ВЫП и стрелка (рис. 28), которая направлена в сторону маховика.  Центральные каналы в осях с двух сторон закрыты заглушками 7. Оси стальные, закаленные ТВЧ на глубину 1,5-3 мм (твердость HRC 50-56). Каждая ось в сборе с коромыслами поддерживается в головке 5 цилиндров на пяти опорах. Между каждыми двумя опорами на осях расположено по одному коромыслу клапана. Распорные пружины 10, установленные между опорами оси и коромыслами, поджимают коромысла к опорам. Соответствующее положение коромысел относительно клапанов и кулачков определяется установкой на оси 8 четырех больших распорных втулок 11 и четырех специальных шайб 1, а на оси 3 восьми малых распорных втулок 2 и восьми специальных шайб 1. Клапаны изготовлены из стали: впускной клапан из стали 40Х9С2, выпускной — из стали 55Х20Г9АН4 с наплавкой рабочей фаски специальным сплавом. Последнее необходимо при эксплуатации двигателей на этилированных бензинах для обеспечения высокой долговечности выпускных клапанов. Клапаны имеют плоские головки, угол рабочей фаски головок равен 45°. Диаметр стержня выпускного клапана составляет 7,953-7,968 мм, а впускного — 7,973-7,987 мм. Наружный диаметр головки впускного клапана равен 38 мм, а выпускного 34 мм. Направляющие втулки для впускных и выпускных клапанов одинаковые, изготовлены прессованием с последующим спеканием смеси из железного, медного и графитного порошков и обработаны окончательно после запрессовки в головку. Длина направляющих втулок составляет 54 мм, наружный диаметр 15,022-15,034 мм, а внутренний 8,008-8,026 мм. Продолжение Автоматизация производства роботами манипуляторами. SLON2.СС по материалам http://www.slon2.cc. SLON3.СС смотрите на сайте. |

||

| (c) moskvich2140.ru | ||