| Главная Вокруг авто Общий тюнинг Автолегенды Практические советы Полезно знать | ||

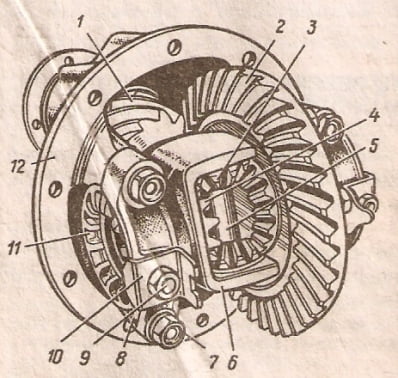

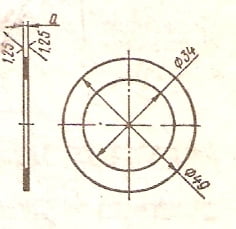

Ремонт заднего моста автомобиля Москвич. Часть втораяНазадСборка заднего моста на стендеСборку заднего моста на стенде производите в следующем порядке:1. Установите картер заднего моста на стенд, расположив фланец крепления редуктора в горизонтальном положении. 2. Заверните пробки с прокладками маслосливного и маслоналивного отверстий. 3. Установите редуктор заднего моста в гнездо картера, положите между фланцами картера редуктора и заднего моста уплотнительную прокладку. Закрепите редуктор болтами 10 (рис. 1), затянув их динамометрическим ключом, прикладывая момент 28-36 Нм (2,8-3,6 кгс•м). Предварительно окуните болты резьбовым концом в краску, нерастворяющуюся в минеральном масле. 4. Установите во фланец картера заднего моста сальник (рис. 1) рабочей кромкой и пружиной внутрь картера, предварительно окунув сальник в моторное масло. Рабочая кромка сальника не должна иметь царапин и задиров. 5. Установите полуоси. 7. Полуось, собранную с подшипником 4 и тормозным механизмом, легкими ударами деревянного или резинового молотка запрессуйте в гнездо фланца картера и закрепите вместе с тормозным щитом, корпусом наружного сальника и пластиной крепления подшипника полуоси к фланцу картера четырьмя болтами. Момент затяжки 40-60 Нм (4-6 кгсм). 6. Заверните накидные гайки, крепящие трубки гидропривода тормозов. 7. Установите тормозные барабаны и приверните их двумя винтами к фланцам полуоси. Полуоси заднего мостаСнятие полуоси можно произвести на автомобиле, не снимая задний мост.Порядок снятия полуоси описан выше в разделах "Снятие и установка заднего моста" п.п. 1-4 и "Разборка заднего моста на стенде" п.п. 2-6. Проверка состояния полуоси и сопрягаемых деталейПроверьте техническое состояние деталей, входящих в комплект полуоси, и убедитесь в том, что:- шарикоподшипник не изношен и не поврежден (если радиальный зазор в подшипнике превышает 0,10 мм, подшипник замените); - запорная 6 и упорная 3 (см. рис. 1) втулки и подшипник не имеют износа, повреждений и не получили смещения относительно первоначальных мест посадки; - прижимная пластина 2 подшипника и корпус 1 наружного сальника не повреждены; - полуось не деформирована, посадочные поверхности и шлицы не повреждены и не имеют повышенного износа. Если обнаружите износ или повреждение полуоси или деталей, установленных на полуось, замените их новыми. Снятие запорной втулки и подшипника с полуосиНаиболее простой способ съема запорной втулки 6 — это проточить ее по наружному диаметру. Можно также сфрезеровать или запилить на цилиндрической поверхности лыску. При этом втулка ослабнет и легко снимется с полуоси.МОЖНО снять втулку вместе с подшипником на гидравлическом прессе. Для этого между пластиной 2 крепления подшипника и подшипником 4 вставьте пластины толщиной 4-5 мм или специальные полукольца, охватывающие подшипник. Обоприте эти кольца на подставку или траверсу пресса и штоком пресса со стороны шлицевого конца выпрессуйте полуось. Снимите подшипник вместе с запорной втулкой. Проверьте, не имеет ли полуось повреждений. При необходимости замените полуось новой. Повторное использование запорной втулки не допускается. Сборка полуосиСборку полуоси производите в последовательности, указанной ниже:1. Поставьте полуось вертикально. 2. Установите на полуось упорную втулку 3 (рис. 1) с надетым на нее корпусом 1 наружного сальника, прокладкой и пластиной крепления подшипника, скрепленных между собой винтом. 3. Наденьте на полуось подшипник и запрессуйте его до упора в упорную втулку. 4. Нагрейте запорную втулку 6 до температуры 250-300° С. При данной температуре появляются цвета побежалости (синий и фиолетовый). 5. Наденьте запорную втулку на полуось. Большая фаска на наружной поверхности втулки должна быть обращена в сторону шлицев. 6. Напрессуйте запорную втулку на полуось до упора в подшипник, используя для этого трубу с перпендикулярно подрезанным торцом, диаметром отверстия 30,5-32 мм, длиной 555-600 мм. Редуктор заднего мостаСнятие редуктораСнятие редуктора производите в следующем порядке:1. Проделайте операции, руководствуясь указаниями п.п. 1-7 "Снятие и установка заднего моста". 2. Отверните накидные гайки, крепящие трубки гидропривода тормоза. 3. Отверните винты крепления тормозных барабанов и снимите тормозные барабаны. 4. Отверните болты, крепящие в картере заднего моста собранные полуоси. 5. Отсоедините полуоси, придерживаясь указаний п. 5 раздела "Разборка заднего моста на стенде". Полностью вынимать полуоси из картера нет необходимости, достаточно вынуть их из шестерен полуосей, чтобы они не мешали снятию редуктора. 6. Отверните десять болтов, крепящих редуктор, и выньте его, не повредив прокладку. Установку редуктора производите в обратном порядке. Разборка редуктораПри разборке редуктора заднего моста применяйте следующий специальный инструмент и приспособления: стенд, ручной пресс, съемник 9690-337 для съема фланца крепления карданного вала, оправку 9480-1 074 для выпрессовки наружного кольца переднего подшипника с сальником ведущей шестерни, оправку 9487-770 для выпрессовки наружного кольца заднего подшипника, подставку 9480-1885 для спрессовки внутреннего кольца заднего подшипника ведущей шестерни, подставку под горловину картера редуктора.Если стенда нет, то разборку и сборку редуктора производите в тисках. При этом закрепите редуктор за ребро картера или за прилив маслосливного канала. Разборку редуктора производите в следующем порядке: 1. Отверните болты 7 (рис. 4) и снимите стопоры 10 регулировочных гаек подшипников дифференциала. Пометьте крышки 8 подшипников коробки дифференциала, если они не помечены. Отверните болты 7, крепящие крышки подшипников дифференциала, и снимите крышки. Выньте регулировочные гайки 11 и дифференциал с ведомой шестерней 2 и подшипниками. 2. Отверните гайку крепления фланца к хвостовику ведущей шестерни. З. Снимите фланец крепления карданного вала. 4. Выбейте с помощью резинового или деревянного молотка ведущую шестерню 1 (рис. 4) с внутренним кольцом заднего подшипника, с распорной втулкой и регулировочными прокладками, поддерживая при этом рукой шестерню за ее головку. 5. Установите картер редуктора на специальную подставку горловиной вниз и с помощью оправки выпрессуйте наружное кольцо переднего подшипника одновременно с маслоотражательной шайбой и сальником ведущей шестерни. 6. Выпрессуйте наружное кольцо заднего подшипника с помощью специальной оправки, вводимой в редуктор через наружное кольцо. Выньте регулировочные прокладки. 7. Снимите с ведущей шестерни регулировочные прокладки и распорную втулку. Снимите на ручном прессе внутреннее кольцо заднего подшипника, состоящее из двух полуцилиндров, соединяемых кольцом.  Рис. 4. Редуктор заднего моста в сборе: 1 — ведущая шестерня; 2 — ведомая шестерня; З — сателлит; 4 — шестерня полуоси; 5 — ось сателлитов; 6 — коробка дифференциала; 7 — болты крепления крышки подшипника коробки дифференциала; 8 — крышка подшипника коробки дифференциала; 9 — болт крепления стопора регулировочной гайки подшипника; 10 — стопор регулировочной гайки; 11 — регулировочная гайка подшипника; 12 — картер редуктора Разборка и сборка дифференциалаПоследовательность разборки дифференциала:1. Снимите подшипники дифференциала. 2. Закрепите дифференциал с ведомой шестерней в тисках. Отверните и снимите болты, крепящие ведомую шестерню. 3. Легкими ударами деревянного или резинового молотка снимите ведомую шестерню с коробки дифференциала. 4. Молотком, с помощью бородка, выбейте шпильку, стопорящую палец сателлитов. Выньте палец сателлитов и шестерни. Порядок сборки дифференциала: 1. Окуните шестерни полуосей и сателлитов в моторное масло. 2. Уложите шестерни полуосей в гнезда коробки дифференциала. 3. Через проемы в коробке дифференциала уложите сателлиты на полуосевые шестерни так, чтобы при их зацеплении с полуосевыми шестернями палец сателлитов свободно проходил через два сателлита. 4. Не меняя зацепления, поверните сателлиты одновременно с полуосевыми шестернями так, чтобы сателлиты вошли в сферические выемки коробки до совмещения отверстий под палец сателлитов. 5. Вставьте палец сателлитов так, чтобы отверстие под стопорный штифт совпало с соответствующим отверстием в коробке. 6. Запрессуйте штифт до упора, а кромки отверстия в коробке обязательно закерните для того, чтобы в процессе эксплуатации штифт, удерживающий палец, не выпал. После сборки шестерни должны вращаться при приложении момента, не превышающего 20 Нм (2 кгс·м). Допустимый осевой зазор шестерни полуоси 0,3 мм. При появлении большого осевого зазора подложите под шестерни полуоси стальные (сталь 45) или бронзовые подкладки (рис. 5)  Рис. 5 такой толщины (а), чтобы устранить зазор. Во избежание перегрузки и обеспечения оптимального пятна контакта у шестерен после регулировки обе шестерни должны иметь одинаковый осевой зазор. Осмотр, проверка и ремонт деталей редуктораПрежде чем приступить к осмотру, тщательно вымойте детали редуктора для того, чтобы облегчить выявление дефектов и износа. При осмотре и проверке выполните следующие операции:1. Проверьте, нет ли на зубьях признаков повышенного износа или повреждений и правильно ли расположены пятна контакта на рабочей поверхности зубьев. При обнаружении повышенного износа, неполного зацепления зубьев шестерен или наличия выкрошенных зубьев, замените вышедшие из строя детали новыми. 2. Проверьте состояние поверхностей пальца сателлитов и отверстия сателлитов; при незначительных повреждениях отполируйте поверхности тонкозернистой шкуркой, а при серьезных повреждениях детали замените новыми. Ремонт поверхности шеек шестерен полуоси и их посадочных поверхностей на коробке дифференциала производите аналогичным образом. 3. Осмотрите подшипники ведущей шестерни и коробки дифференциала; они должны быть без признаков износа, с гладкими рабочими поверхностями. 4. Замените подшипники при малейшем сомнении в их работоспособности: плохое состояние подшипников может быть причиной шума и заедания зубьев. 5. Проверьте состояние картера редуктора и коробки дифференциала; при наличии деформации и трещин замените детали новыми. Продолжение запчасти Kia Ceed по ссылке |

||

| (c) moskvich2140.ru | ||